JMC L6 HEAD (砂型製作編)

開発が進むと同時にプロトタイプ製作の様子を少しだけダイジェスト風にご紹介します。

Ver.1と比較に対しての変更点は正式リリースと同時に詳細に触れたいと思いますが、燃焼室形状やポート形状、そしてウォータージャケットデザインにも変更が加わる予定です。

砂型を作る為に木型へ砂を込める作業です。今回のプロトタイプ製作においては、実際に現場に出て作業を勉強させて頂く事から始まりました。JMC鈴木専務からしっかりと教わりました。

砂型製作に使用するのは自硬性と呼ばれる物で、砂の中に樹脂や硬化剤をミックスし、定められた時間の中で徐々に硬化してゆくタイプのものです。木型の中に砂を詰める作業は、割と時間勝負的なところもあり、しかし複雑な形状部位においては、しっかりと砂を詰めなければならず、安定した砂型を作るには熟練した作業を必要とします。

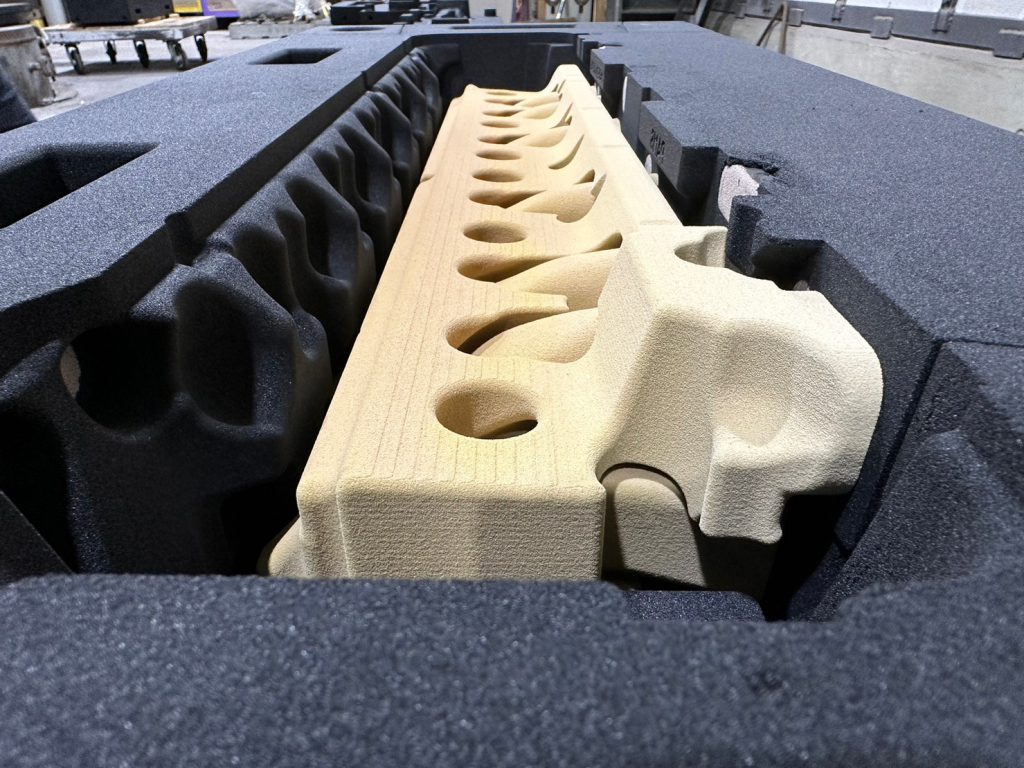

硬化した後に木型から取り出した砂型です。砂の詰め方に不良があると、この時点で砂型としては役に立ちません。砂型というとすぐに崩れてしまいそうな印象を受けますが、生砂タイプとは異なりかなりの硬度で固まります。

鈴木専務が自ら隅々まで厳しく仕上がりをチェック。

アルミ鋳造には大きく分けて砂型と金型に分かれますが、前者は型代等で有利な分、鋳造の度に型も中子も作っては壊す事から製造コストで不利。後者は金型費用が大きくなりますが、製造コストでは圧倒的に有利。すなわち少量製作や仕様変更等を繰り返す場合は砂型、大量生産には金型鋳造が適していると言えます。また砂型ならではの設計自由度も大きなメリットで、大量生産であっても未だ砂型鋳造を選択する自動車メーカーも国内外に存在しています。

出来上がった砂型に中子をセットしている所です。この肌色に見える中子部分は鋳造時に反転され空洞になります。ウォータージャケットやポート壁を形成します。日産純正のL型に使われる中子は、上下2ピースで構成され、組み立てを必要としますが、この組み立て作業時に上下の型ズレが発生する頻度が非常に高かった様で、CTスキャニングにより内部を透視すると、それによってウォータージャケットの形成不全やポート壁厚の著しい偏り等の問題点が確認できています。

JMC社ではその問題点を改善すべく、コストを度外視した3D砂型プリンターによる1ピース構造の砂型を製作し使用する事で、圧倒的な精度と仕上がりを実現しています。

中子はこの大きな砂型3Dプリンターで長い時間を掛けて作られます。

薄く積層しながら時間を掛け中子が形になってゆきます。

プリンターによる積層が完了すると、今度は隣で焼き固めの工程に入ります。これは家庭用の何倍もの出力を持つ電子レンジだと考えて頂ければと思います。

画像上↑は砂型に中子をセットしたもの。黒い外枠の内壁がヘッド外周にあたり、肌色の中子部分がウォータージャケットやポートといった内部構造部分と考えて頂けるとイメージしやすいかもしれません。

中子をバーナーで温め、いよいよ鋳造に向けた用意が始まります。

~続く。

Copyright (C) 30CAFE All rights reserved.