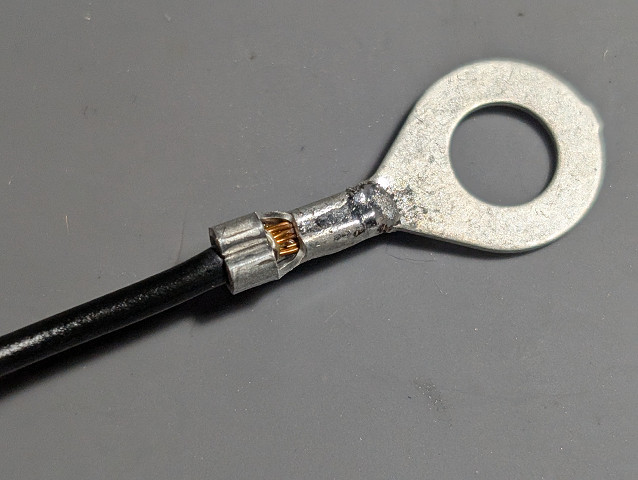

車両の配線で大きな電流の流れる様な電力系配線の場合、端子とのカシメされた導線先端部分を半田付けしてやって外気を遮断し、より確実に電流を流しながらカシメ部分の腐食や焼けの対策を行う場合があります。

特に対候性が必要なオートバイの場合、純正のバッテリーコードやスターターモーターへ繋がるコードでも同様に半田付け処理が行われているものは多いです。

ただ、ここで注意しなければならないのは、あくまで適切な圧力でカシメ加工がおこなわれている事、そして振動による割れや端子部分の折損です。

カシメ作業時の圧着が適正でない場合、半田付けしても導電性や耐久性には劣ります。

又、その部分は端子と一体化して固くなりますので、長年使用していると振動による疲労で半田付けしてある境目で導線が切れてしまう事があります。

この為、半田付けは被膜を剥いた導線の先端部分から僅かに流す程度にします。

導線先端部に浸みて隠れていれば充分で、盛り上げる様な必要はありません。

むしろ熱し過ぎると導線の表面が酸化しますので、よくありません。

又、半田付けする際には被膜部分はカシメる前が望ましいです。

先にカシメると、端子の熱が被膜を焼き溶かしてしまう事がある為です。

半田付けの熱を冷ましてから被膜を抑える程度に軽くカシメます。

ここを小さく強くやり過ぎて、内部の導線を切ってしまっている例も見る事がありますので、注意して下さい。

更にカシメ部分には熱で溶ける接着剤入りの収縮チューブでカバーしてやります。

こうする事で、振動が分散されると同時にカシメ部が湿気を含んだ外気に触れない為、長年トラブルなく使用出来ます。

振動による影響の例として、この基盤は2000年代初頭の4輪ミニバンのウインカーコントロールユニットですが、9万km時に基盤の半田付け部分に振動でクラックが入って導通しなくなり、ウインカーが機能しなくなったものです。(矢印部分)

バイクに比較すれば振動の少ない4輪実用車ですらこういった例がありますので、対候性確保の為に半田付けするのであれば、必ず振動への考慮や対策は必要です。

又、こちらも参考にして下さい。